X線が可能にする非破壊検査

X線の透視・CT画像を用いて画像処理を行うことで、以下のようなことが可能となります。

- はんだに含まれているボイドの大きさを測定し、OK/NGを判定したい。

- 溶接個所に含まれている空隙の大きさや位置を計測し、合否を決定したい。

- 電池の正極と負極の長さの差を計測し、許容範囲を確認したい。

- 部品中にクラックがあるかどうかを判定し、不良品を除きたい。

- 部品の内部形状を測定し、品質を評価したい。

- 物体内部に、特定の形と大きさを持った形状が含まれるかどうかの判定を行いたい。

当社ではお客さまのご希望の検査内容に合わせてX線管、X線検出器、ソフトウェアなどをご提案いたしております。

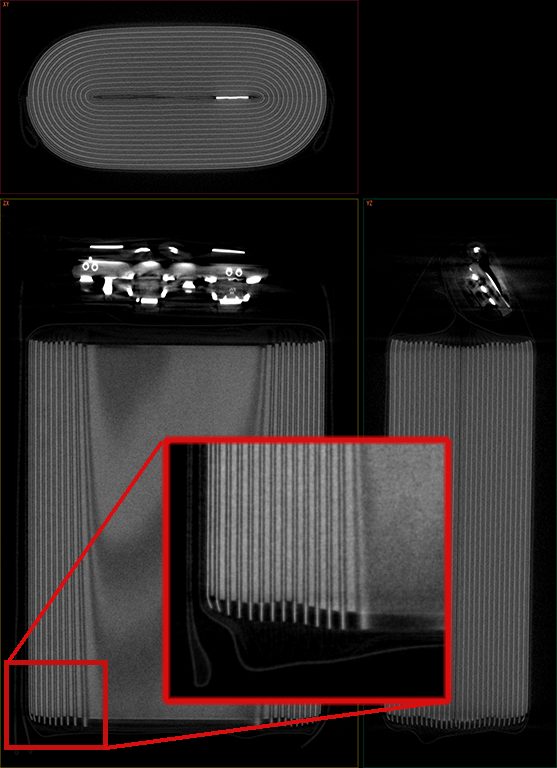

参考画像:リチウムイオン電池(lithium-ion battery)のX線CTライン検査

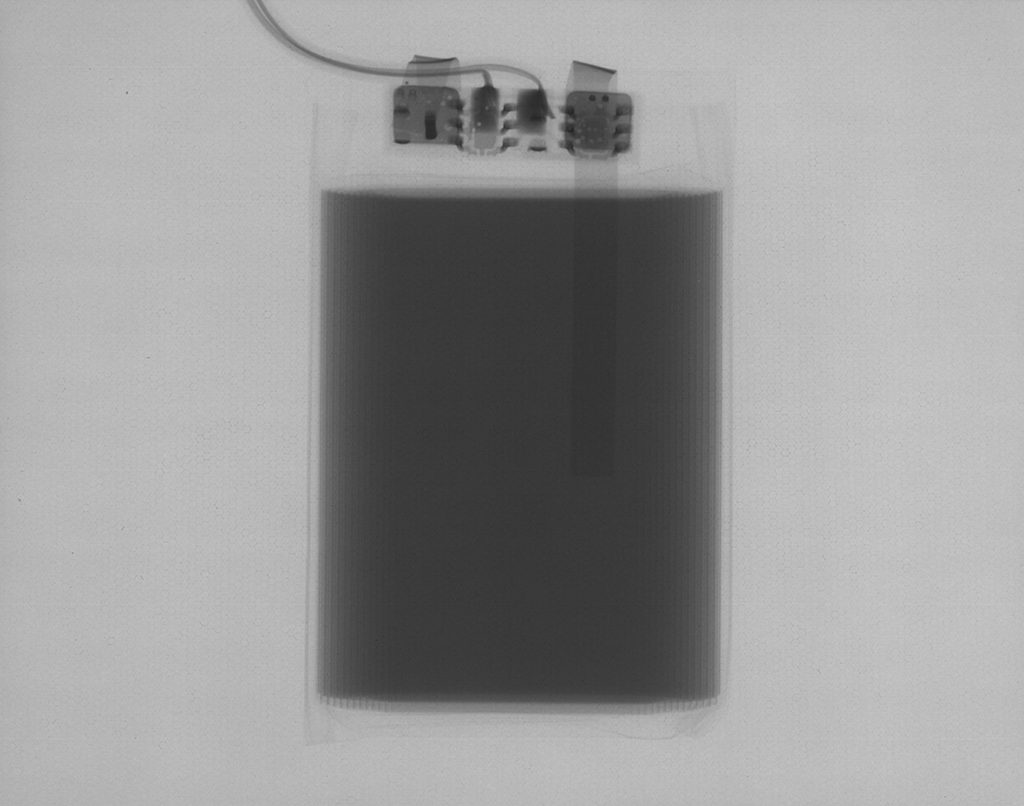

検査対象電池

こちらのリチウムイオン電池をX線CT装置で撮影します。

当社装置では、検査サンプルのセットから360°回転による画像データ作成と、3断面のCT画像表示による確認までの一連の流れを、ライン検査に組み込むことが可能です。

X線透視:リアルタイムでの内部構造の確認や動的検査、大まかな欠陥検出に適しており、ライン上での初期診断として利用されることが多く、迅速な不良品の発見に役立ちます。

・製品の内部構造を即座に確認できます。配線や部品の配置などの大まかな配置確認が可能です。

・製品の外形や明らかな内部異常(大きな亀裂や異物混入など)を迅速に確認できます。ただし細かい欠陥の検出能力はCTに劣ります。

・可動部品や流体の動きなどをリアルタイムで観察できます。例えば、バルブの開閉動作や流体の流れの確認に適しています。

当社装置では、最速およそ20秒での360°回転撮影が可能です。

X線CT撮影:詳細な内部構造の3D可視化や微細な欠陥の検出、高精度な寸法測定などに優れており、精密な品質評価や分析に適しています。

・製品の詳細な内部構造を3断面CT画像や3Dデータ画像で可視化できます。

・亀裂、気泡、ボイド(空隙)、微小な異物などの非常に小さな欠陥も高精度で検出できます。

・内部および外部の寸法を高精度に測定でき、製品の寸法が設計通りかどうかを評価できます。

・組立製品の内部構成や部品の正確な配置を確認できます。特に、組立ミスや部品の位置ズレを詳細に評価できます。

・複合材料内部の繊維配向や樹脂充填状態を詳細に確認できます。

・溶接部の内部状態や封止部の気密性を詳細に検査し、微細な欠陥や不良を検出します。

X線画像からの解析処理を行うソフトウェアは、当社が提携しているホワイトラビット社が担当しています。画像処理や自動計測・判定プログラムの経験が豊富であり、上記のソフトウェアを実際にリリースし、お客様から好評をいただいています。また、GPUによる高速プログラムの作成にも定評があり、とくにCT画像の場合には、同じくホワイトラビット社製の再構成ソフトウェアと解析ソフトウェアを連動させることができるため、極限まで高速化が可能です。

当社装置で撮影したデータの解析事例を以下のリンクボタンからご確認ください。

事例は随時追加予定です。ご覧になりたい測定事例などありましたらお知らせください!